一、技术名称:水泥熟料烧成系统优化技术

二、技术所属领域及适用范围:建材行业水泥

三、与该技术相关的能耗及碳排放现状

根据GB16780-2012水泥单位产品能源消耗定额,可比熟料综合煤耗限定值为:现有水泥企业112kgce/t;新建水泥企业108kgce/t;先进水泥企业103kgce/t。据统计,国内4000t/d以上生产线烧成平均热耗为3160kJ/kg。新型干法生产线熟料烧成热耗的先进水平为2927kJ/kg,窑系统年运转率90%,与国际先进水平仍然有一定差距。

四、技术内容

1.技术原理

水泥熟料烧成是将生料喂入预分解系统,经预热分解进入回转窑煅烧,然后由冷却机冷却的过程。本技术是通过提高预热器、冷却机的换热效率和分解炉、回转窑内煤粉的燃烧效率以及降低废气、熟料带出热量来降低熟料烧成热耗。

该技术主要针对预分解系统、冷却机、燃烧器以及配套工艺进行研究。优化设计预热器、分解炉的结构;优化配置旋风筒、分解炉、换热管道系统,改善了燃烧及换热状况,改进了撒料装置和锁风阀,提高了换热效率,采用高效冷却机,提高了熟料冷却效率;利用旋喷结合、二次喷腾的分解炉技术,提高了分解炉容积利用率,使炉内燃烧更充分,物料分解更完全。

2.关键技术

(1)高效旋风筒技术、扩散式撒料装置、连接筒及偏心结构的高温卸料锁风阀;

(2)旋喷结合、二次喷腾的分解炉新型流场技术;

(3)高效冷却机技术;

(4)大型强涡流多通道燃烧器技术。

3.工艺流程核心装备主要包括新型撒料装置、新型分解炉等。

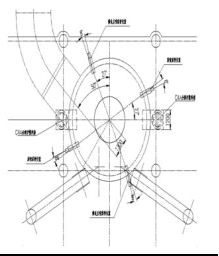

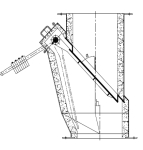

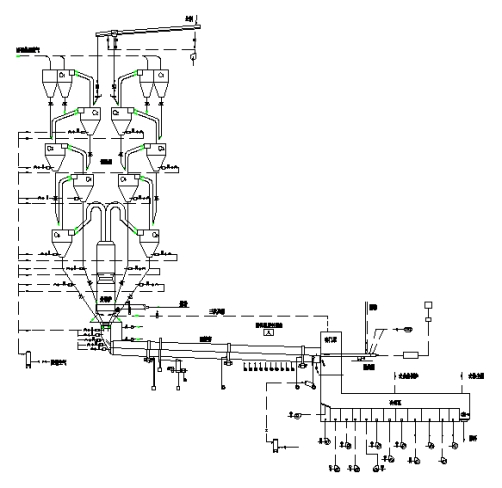

具体见图1,图2。工艺流程图见图3。

图1 新型分解炉结构简图

图2 撒料装置结构简图

图3 高效孰料烧成系统工艺流程图

五、主要技术指标

1. 烧成系统熟料产量5816t/d;

2. 烧成热耗2940kJ/kg-cl;

3. 1#旋风筒出口温度280℃;

4. 三次风温度1080℃,出冷却机熟料温度93℃;

5. 冷却机热回收效率76%,单位熟料冷却风量1.82Nm3/ kg-cl。

六、技术鉴定、获奖情况及应用现状

该技术获得国家实用新型专利14项。2011年12月通过中国建材协会组织的科技成果鉴定;2012年度获中国建材联合会中国硅酸盐学会科技进步一等奖;2013年获安徽省科学技术二等奖。目前已在国内改造40余条新型干法水泥窑生产线,节能效果良好。

七、典型应用案例

典型用户:宝鸡众喜金陵河水泥公司、江西玉山南方水泥有限公司

典型用户1

案例名称:宝鸡众喜金陵河水泥公司5000t/d新型干法水泥生产线新建项目

技术提供单位:中建材(合肥)热工装备科技有限公司

建设规模:日产熟料5000t新型干法水泥窑生产线,建设条件:满足新型干法水泥窑建设的地质条件、原料条件等。主要技改内容:新建一条5000t/d生产线。主要设备:HF型高能效预热预分解系统、第四代步进式高效冷却机、HP型强涡流型高效节能燃烧器等。节能技改投资额1200万元(增量投资),建设期18个月。每年可节能41468tce,减排107816tCO2。年节能经济效益1500万元,投资回收期约10个月。

典型用户2

案例名称:玉山南方2500t/d节能降耗示范线(岩鹰线)技改工程

技术提供单位:中建材(合肥)热工装备科技有限公司

建设规模:日产熟料2500t新型干法水泥窑生产线。建设条件:熟料产量3000t/d,熟料烧成热耗3074kJ/kg-cl,C1出口风温300℃,烧成系统电耗57kWh/t-cl。主要技改内容:2500t/d熟料烧成系统整体改造。主要设备包括预分解系统、冷却机、燃烧器等。节能技改投资额950万元,建设期3个月。每年可节能6600tce,减排17792tCO2。年节能经济效益660万元,投资回收期约1.5年。

八、推广前景及节能减排潜力

预计未来5年,在水泥行业的推广比例将达到30%,形成的年节能能力约为240万tce,年碳减排能力约630万tCO2。